Manufatura em circuito fechado, realizada

Integrar ERP, PLM e MES para alcançar a manufatura inteligente

O background

A digitalização está mudando a forma como os humanos vivem e se comportam de várias maneiras. Tem um enorme impacto em quase todos os aspectos da sociedade. Basta olhar para a manufatura. As fábricas usam aplicativos digitais há décadas, mas o impacto de um novo paradigma tecnológico baseado na Industrial Internet of Things (IIoT) e realizado no conceito da Industry 4.0, está levando o mundo da manufatura a um campo de atuação completamente diferente.

Entre no Smart Manufacturing, onde novas perspectivas permitem que as estratégias de produção evoluam de forma a impulsionar a otimização de processos, suporte inteligente à decisão e a melhoria contínua de produtos, processos e pessoas.

Então, como conseguimos isso? Simples: com informação e conectividade. Os dados são a chave e a integração, em sentido amplo, é a ferramenta que possibilita a manufatura inteligente.

Quem são os jogadores? Empresas, clientes, parceiros, fornecedores e distribuidores devem ser considerados os atores-chave da moderna cadeia de suprimentos, em que a geração, uso e compartilhamento de dados atua como base para processos eficientes e criação de valor.

Por que integração? A integração de aplicativos digitais permite o compartilhamento efetivo de dados. Uma maneira eficiente de processar e analisar dados pode gerar insights informados que respondem por todas as fases do ciclo de vida do produto. Com as informações certas, todas as funções da empresa se tornam mais sustentáveis, mais eficientes, mais proativas e, principalmente, mais capazes de gerar valor para o negócio.

Seguindo essa abordagem de integração, é criado um único processo contínuo chamado manufatura em circuito fechado, que inclui planejamento de negócios, projeto de produto, planejamento de manufatura, execução de produção e entrega de produto.

A proposição

Mantendo esses conceitos em mente, o Engineering Group combinou o poder de nossa experiência em processos de negócios, experiência em vários setores e conhecimento técnico aprofundado das principais aplicações industriais do mercado para fornecer uma visão de manufatura inteligente que pode realmente ser realizada hoje.

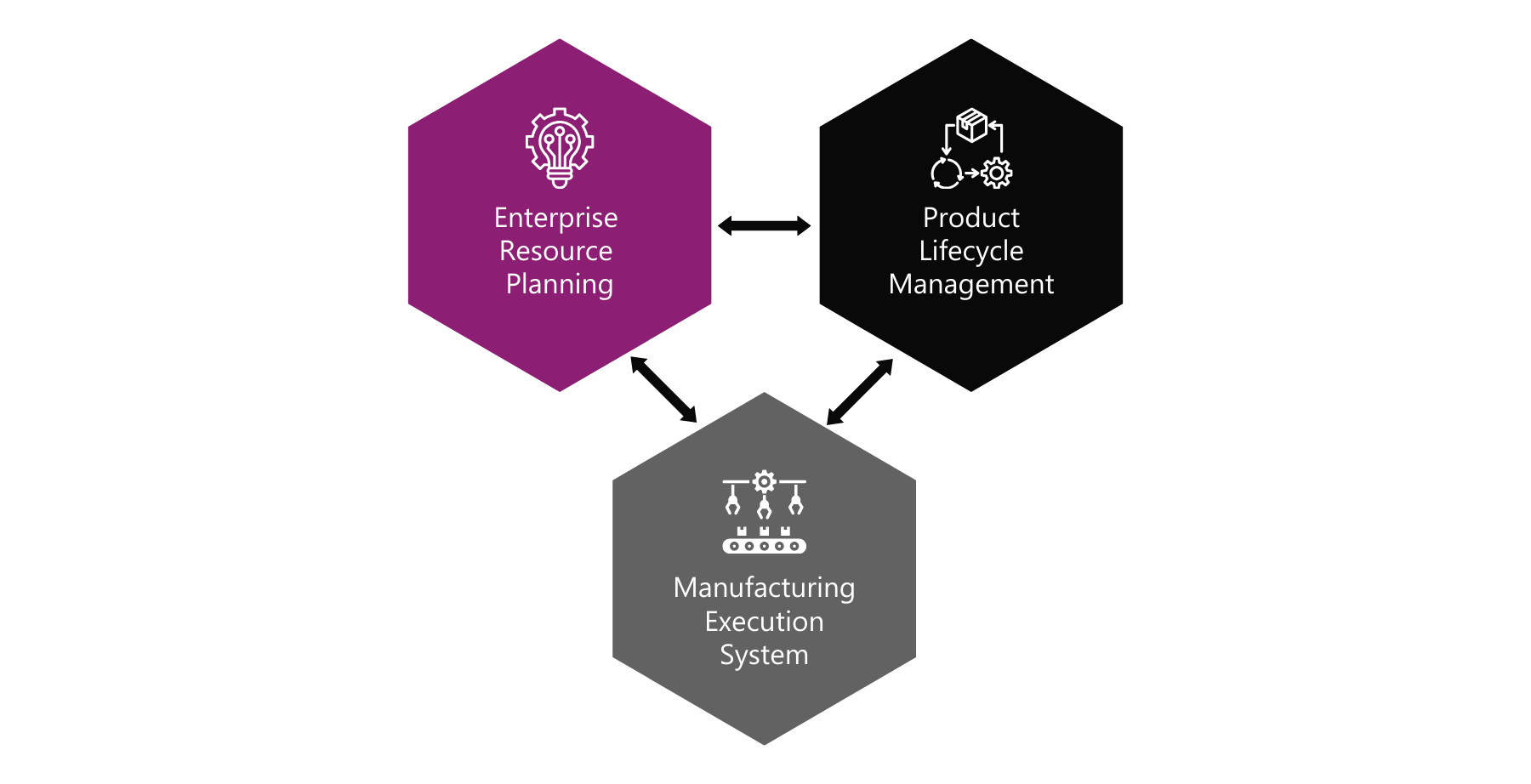

Em termos de software, quando o Product Lifecycle Management (desenho de produto e planejamento de manufatura), Manufacturing Execution Systems (execução de produção e controle de qualidade) e Enterprise Resource Planning (planejamento de negócios, gerenciamento inteligente de ativos e entrega de produtos) se reúnem – a soma, como às vezes acontece, torna-se maior do que qualquer uma de suas partes individuais.

Em termos de integração, os centros de competência global do Engineering Group fornecem os recursos críticos necessários para preencher a lacuna digital entre negócios, engenharia e operações. Nossas equipes de Engineering Industries eXcellence e Engineering Enterprise Solutions combinam a profundidade de experiência e os recursos qualificados necessários para projetar, implementar e integrar processos e tecnologias em PLM, MES e ERP para fornecer uma abordagem integrada que permite que as organizações de manufatura em todos os setores da indústria em todo o mundo possam concretizar suas visões de manufatura inteligente.

Os requisitos do negócio

A manufatura inteligente permite uma produção sustentável e eficiente por natureza. O principal requisito é que, em cada etapa do processo de produção, todas as informações relevantes estejam disponíveis, para que a decisão correta possa ser tomada ou o procedimento correto possa ser ativado automaticamente. Os dados que compõem essas informações podem ser gerados em muitos lugares e de muitas maneiras diferentes.

Projetos de produtos, equipamentos de produção, sistemas de teste de produção e até mesmo produtos produzidos são fontes do que chamamos de dados front-end. Esses dados são tratados por meio de PLM, MES e aplicativos operacionais relacionados.

Ao mesmo tempo, os dados de back-end, que são tratados por meio de ERP e aplicativos de negócios relacionados, também são uma fonte muito relevante e importante de informações que afetam a produção. Exemplos desses dados incluem solicitações de clientes, pedidos de vendas, disponibilidade de peças, cronogramas de manutenção, planos de turno de recursos humanos e assim por diante.

Os dados da cadeia de suprimentos de entidades externas, como parceiros, fornecedores e distribuidores, também precisam fazer parte do quadro de dados, pois fornecem peças e serviços necessários para a execução dos processos de produção e entrega. As informações logísticas e de gerenciamento de materiais provenientes de armazéns de produtos e redes de transporte também desempenham um papel relevante.

Além disso, não se esqueça dos dados de mercado relacionados à demanda, economia/finanças, disponibilidade de estoque, necessidades de reabastecimento, diretrizes regulatórias e muito mais.

Quando você pensa sobre isso, o pool de dados parece esmagador. Para permitir um gerenciamento de operações eficaz, essa grande quantidade de dados precisa primeiro ser coletada, analisada e apresentada de maneira oportuna, precisa e adequada. E para permitir a verdadeira manufatura inteligente, a inteligência artificial e o aprendizado de máquina devem ser aplicados para impulsionar a tomada de decisões continuamente mais otimizada, inteligente e autônoma.

Os processos suportados

Compreender e aproveitar o poder dos dados é fundamental para a manufatura inteligente, mas não é suficiente. Como as diferentes fontes de dados que estamos analisando interagem e impactam umas às outras? Devemos entender isso para criar um plano de integração viável que conecte com sucesso todos os diferentes processos que atuam com a manufatura em toda a organização. Quando o ciclo é fechado e os dados estão disponíveis na forma correta, a produção é eficiente e a qualidade aumenta.

Tomemos como exemplo a indústria de manufatura de alimentos e bebidas. Quais são os processos em jogo? Que grupos de negócios e departamentos estão envolvidos? Como eles interagem com a produção? Como a produção os impacta?

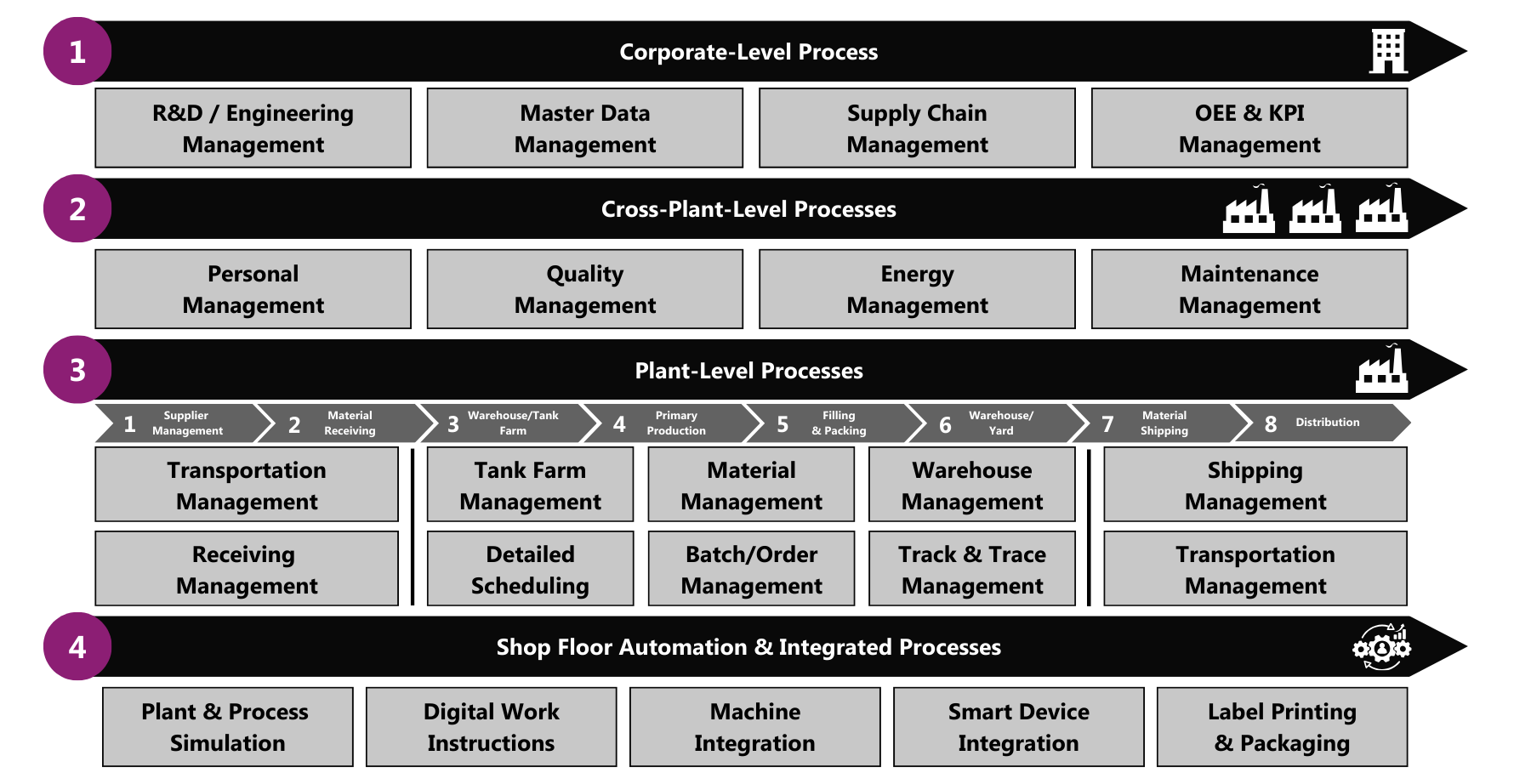

Nível 1: Processos em nível-corporativo

No nível corporativo, temos um conjunto de processos que são comuns em toda a empresa organizacional. Eles são integrados verticalmente e comunicados até chegarem ao equipamento no chão de fábrica.

Por exemplo, as mudanças no projeto do produto pela engenharia são alimentadas em toda a empresa, gerando mudanças no planejamento, aquisição, operações e, finalmente, na forma como o produto é fabricado na fábrica.

Nível 2: Processos em nível-multiplanta

No nível multiplanta, temos um conjunto de processos que devem ser gerenciados e avaliados como um todo, em todas as funções e atividades de negócios, geralmente porque há uma forte necessidade de padronização entre as plantas.

Por exemplo, para comparar a eficiência de diferentes sites, as empresas devem definir como medir os principais indicadores de desempenho de forma padronizada – em termos de OEE, rendimento, utilização de recursos, consumo de energia, etc.

Nível 3: Processos em nível-planta

No nível planta, temos um conjunto de processos cujo planejamento de alto nível é iniciado no nível corporativo, depois alimentado pelas operações e finalmente executado no nível detalhado na planta individual.

Por exemplo, os pedidos gerados pelas vendas para satisfazer uma nova demanda ou solicitação do cliente serão programados para serem produzidos em uma região, planta ou linha específica com base em diferentes restrições, requisitos e prioridades.

Nível 4: Processos integrados de chão de fábrica

A integração de ativos e processos de chão de fábrica no fluxo de trabalho de manufatura inteligente permite a otimização e melhoria contínua das atividades à medida que são executadas por pessoas e máquinas no chão de fábrica.

Por exemplo, a integração de dispositivos inteligentes para monitoramento de desempenho de ativos permite que os gerentes de fábrica supervisionem a produção em tempo real. Como resultado, eles podem reagir mais rapidamente a eventos imprevistos e, assim, evitar interrupções dispendiosas.

A arquitetura técnica

Para habilitar a manufatura inteligente por meio de fluxos de trabalho de dados de circuito fechado, a chave é realizar a integração PLM, MES e ERP por meio de interfaces técnicas bidirecionais. Os três sistemas, uma vez integrados, tornam-se interdependentes e a arquitetura técnica resultante é capaz de suportar todo o processo de ciclo de vida do produto do início ao fim:

- Product Lifecycle Management (PLM) fornece recursos de gerenciamento de dados para projeto de produto, definição de produto, planejamento de qualidade, planejamento de processo de manufatura, configuração de produto e gerenciamento de mudanças;

- Manufacturing Execution Systems (MES) fornecem recursos de execução operacional para execução de ordem de produção, coleta de dados de produção, coleta de dados de qualidade, teste de qualidade e confirmação de produção;

- Enterprise Resource Planning (ERP) oferece recursos de negócios de alto nível para planejamento de vendas, operações da cadeia de suprimentos, planejamento de manufatura, compras, gerenciamento inteligente de ativos e gerenciamento de recursos em toda a empresa.

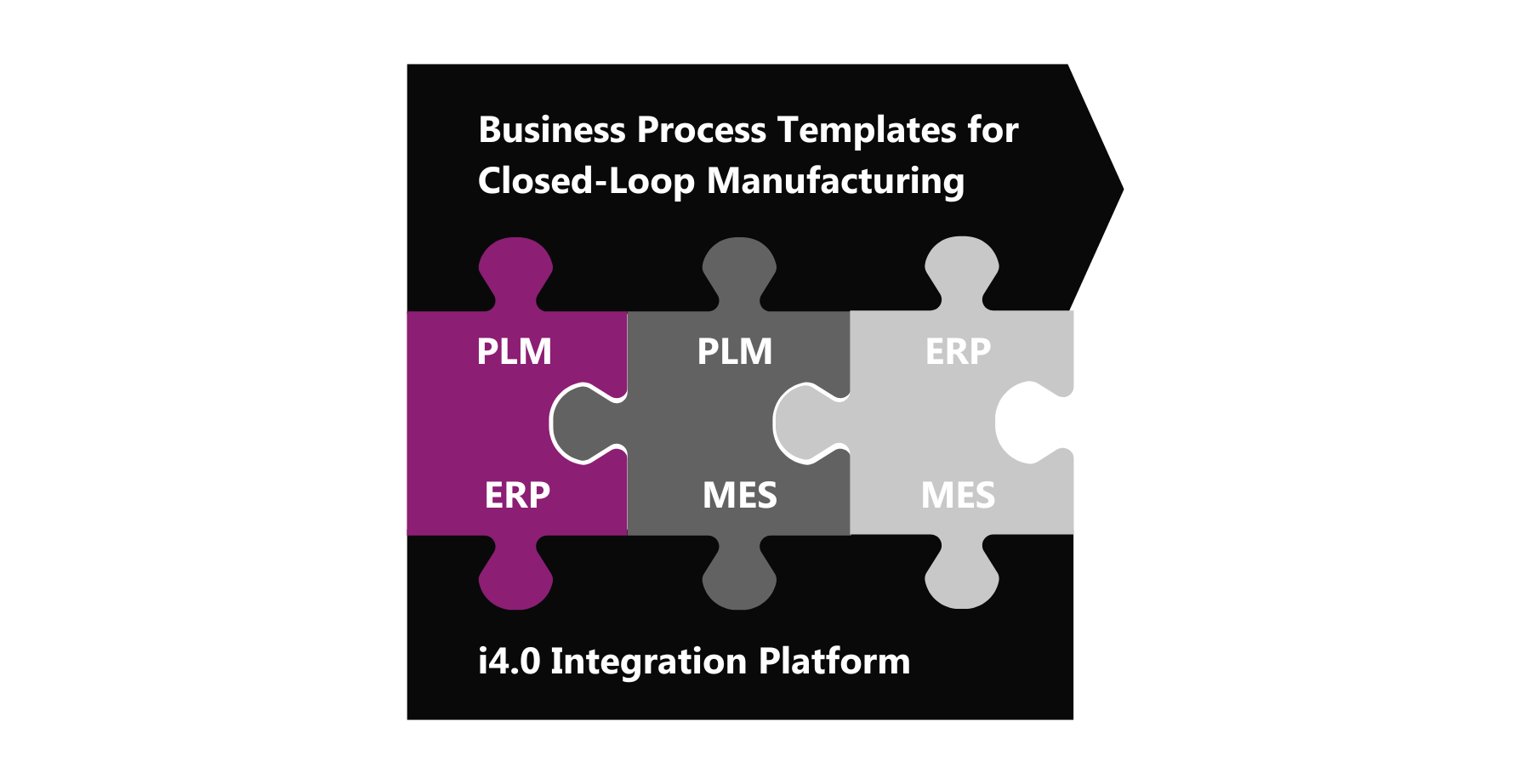

O objetivo da integração é implementar o Digital Thread – um fluxo de dados contínuo que garante que todas as informações corretas estejam disponíveis quando e onde forem necessárias. A arquitetura técnica resultante torna-se então a base dos modelos de processos de negócios da sua organização para manufatura em circuito fechado.

Interface: Integração ERP para PLM

A primeira interface bidirecional implementada fornece o link colaborativo entre PLM e ERP, garantindo assim que o sistema de registro por produto no PLM alimente o sistema de registro para planejamento de negócios no ERP. O sistema PLM gerencia os dados do produto desde o projeto inicial, conforme são revisados e até a liberação para produção, enquanto o sistema ERP usa a confiança do produto fornecida pelo PLM para planejar e gerenciar com precisão os recursos de produção e as finanças. Essa sincronização via integração é fundamental para impulsionar o desenvolvimento de produtos inovadores e o lançamento lucrativo de produtos.

Interface: Integração PLM para MES

A segunda interface bidirecional implementada fornece o link colaborativo entre o PLM e o MES, estendendo assim o valor dos amplos recursos de gerenciamento de dados de um sistema PLM, desde o planejamento de projeto e manufatura até a execução do fluxo de trabalho de produção. Essa integração cria uma única fonte de verdade em todo o ciclo de vida do produto, garantindo que cada pedido executado na fábrica seja feito de acordo com todas as especificações de produto e processo. Como resultado, a qualidade é controlada e garantida, o risco de retrabalho dispendioso é eliminado e o tempo de colocação no mercado é significativamente reduzido.

Interface: Integração ERP para MES

A terceira interface bidirecional implementada fornece o link colaborativo entre ERP e MES, garantindo total alinhamento entre as funções de planejamento de negócios e produção da organização. Essa integração permite a troca oportuna de informações críticas entre vendas, compras e redes de fornecedores com atividades em tempo real no chão de fábrica. Os dados compartilhados e sincronizados por meio da integração podem incluir o status e a disponibilidade de matérias-primas, armazéns, estoques de produtos, pessoas, ativos, equipamentos e dados.

Conexão: Plataforma de integração i4.0

Todas as três interfaces técnicas bidirecionais estão conectadas à plataforma de integração i4.0, um hub centralizado baseado em nuvem que fornece todos os serviços necessários para realizar e gerenciar as interconexões e interfaces de vários sistemas. A plataforma flexível foi projetada e construída de forma a oferecer às organizações de manufatura a opção de estender seus recursos de ou para outros sistemas ou aplicativos corporativos, quando desejado.

Desenho da solução

A transformação digital significa usar a tecnologia para criar novos processos de negócios (ou modificar os existentes) e se adaptar às mudanças nas demandas do mercado. Uma estratégia de digitalização eficaz começa com uma avaliação aprofundada dos processos "as-is" de uma empresa, cujos resultados impulsionam o desenho de uma solução "to-be" holística capaz de satisfazer todas as necessidades funcionais e de negócios.

O quê: mapeamento e modelos de processos

Para ajudar as empresas industriais a controlar e integrar todos os fluxos de informações relacionados à manufatura, estabelecemos um conjunto comprovado de modelos específicos do setor e metodologias de melhores práticas. Eles são usados para documentar processos, manuais e automatizados, em diferentes departamentos da empresa, a fim de criar um mapa visual de como eles interagem entre si e com as operações da fábrica. Usando este roteiro, podemos garantir que nenhum processo seja deixado para trás no desenho da solução final.

Quem: desenho de aplicativo baseado em função

O papel das pessoas também deve ser considerado e incorporado a uma estratégia de digitalização desde o início. Como podemos garantir que entregamos valor com foco nos usuários? Como podemos garantir que a infraestrutura digital seja construída de forma a apoiar as pessoas e sua melhoria contínua? Fazemos isso coletando os requisitos do usuário no início e colaborando com eles e outras partes interessadas durante todo o processo de desenvolvimento.

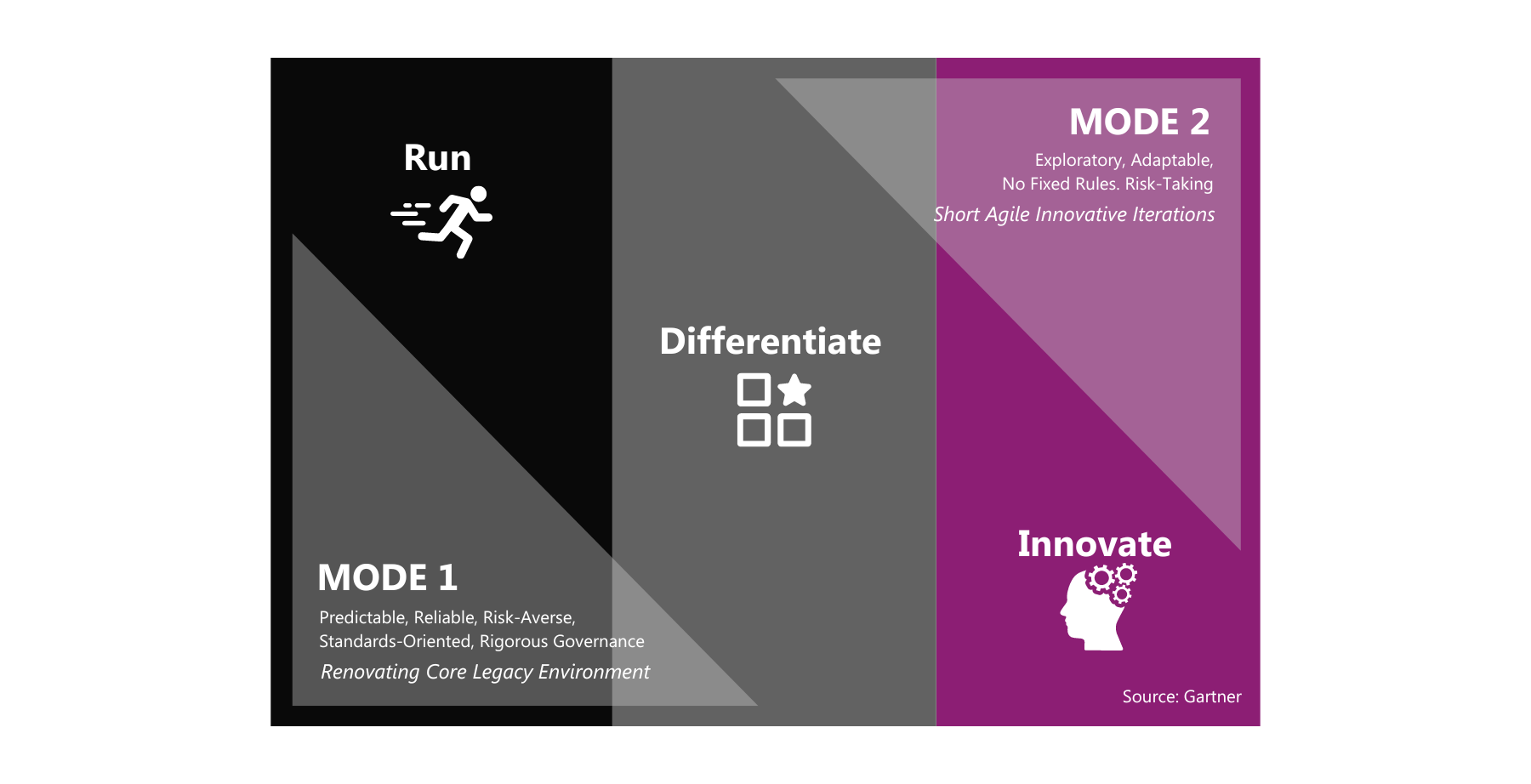

Como: abordagem de digitalização bimodal

Nossos modelos de processos de negócios específicos do setor foram criados com o objetivo de combinar uma evolução mais previsível de produtos e tecnologias padrão com as abordagens mais recentes e inovadoras de digitalização. Essa é a essência do que o Gartner chamou de abordagem de digitalização bimodal de duas velocidades.

Quando implementada corretamente, essa abordagem de desenho de solução promete o caminho mais rápido e eficaz para a manufatura inteligente para organizações industriais em todos os setores. A abordagem de duas velocidades afirma que o roteiro da Industry 4.0 de uma organização deve considerar e incluir duas arquiteturas de solução separadas (mas que ocorrem simultaneamente e complementares):

- Modo 1 focado em PREVISIBILIDADE e CONFIABILIDADE (por exemplo, sistemas centrais como ERP, PLM, MES, QMS, etc.);

- Modo 2 focado em AGILIDADE e EXPLORAÇÃO (por exemplo, tecnologias capacitadoras – nuvem, Low Code, AI, etc.).

Construir a solução

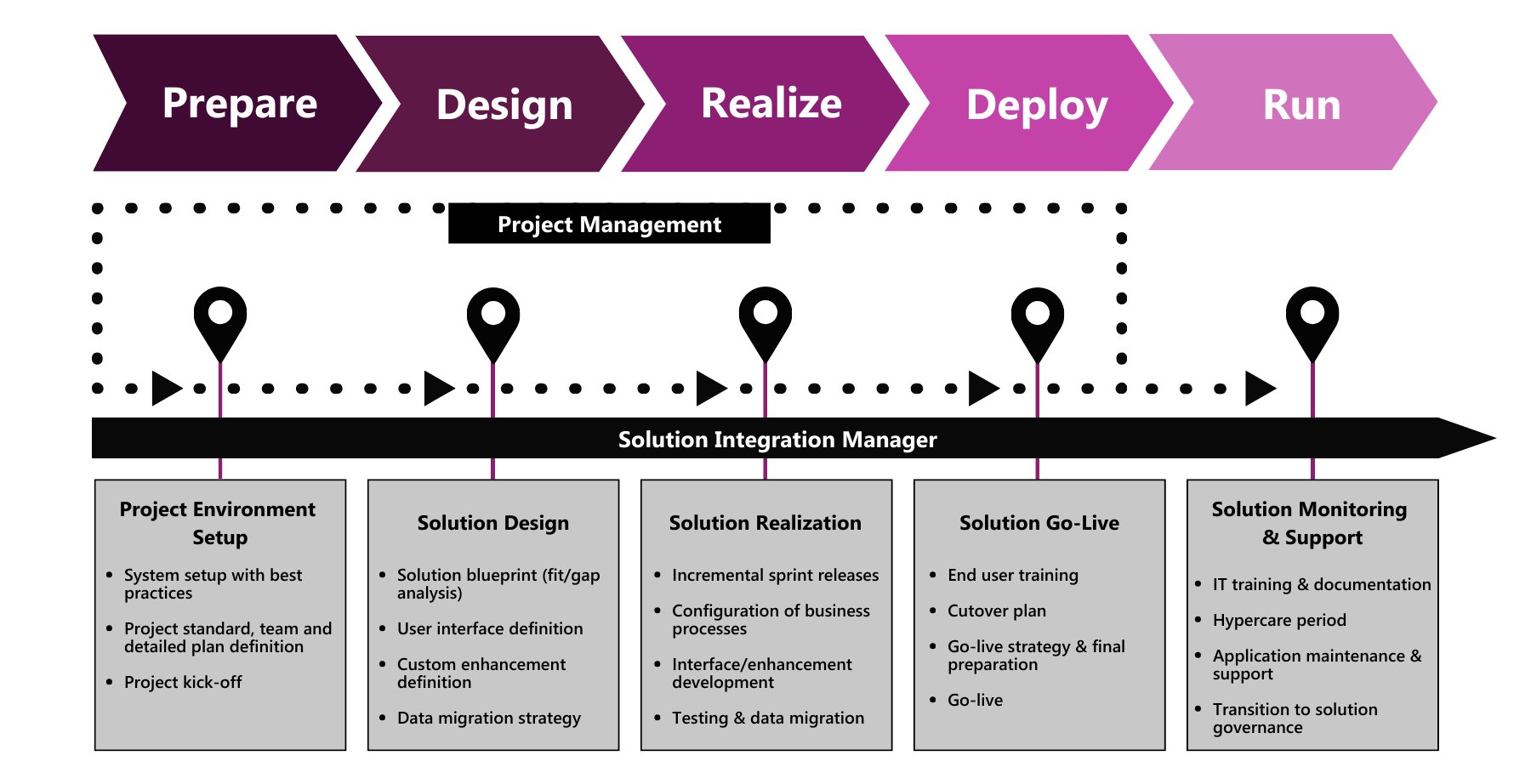

Cada segmento do blueprint de solução projetado é desenvolvido e validado seguindo a metodologia de implementação de software proprietária de nossa organização: ENGILE.

O ENGILE combina uma abordagem ágil inovadora com itens específicos da metodologia tradicional em cascata para desenvolvimento de software. Como resultado, não somos apenas capazes de fornecer soluções integradas de manufatura em circuito fechado de forma mais rápida e econômica do que qualquer outro integrador de sistemas no mundo, mas também com a mais alta qualidade.

A abordagem ENGILE comprovadamente minimiza os riscos, aumenta o controle e atinge as metas do projeto no prazo e conforme o esperado.

Entrega do projeto

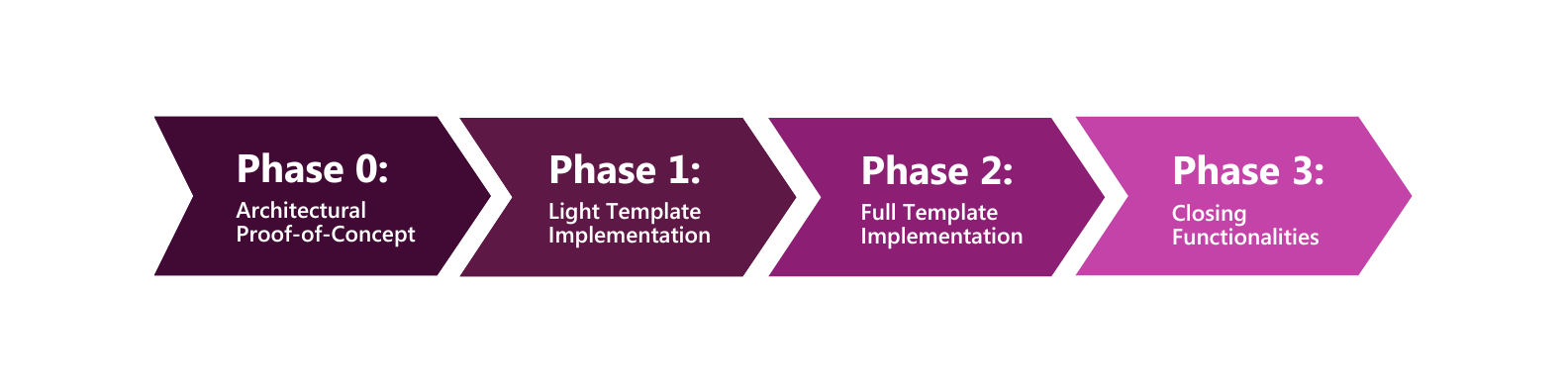

Nossa abordagem típica para a entrega bem-sucedida de um projeto de manufatura em circuito fechado começa com um piloto ou prova de conceito, seguido por três fases de implementação:

Fase 0: Prova de conceito

A prova de conceito visa provar funções e capacidades selecionadas da solução final em uma planta ou linha de produção selecionada, a fim de garantir a viabilidade da solução sem o risco de interrupção nas operações da planta ou do negócio. Este é também o ponto de partida para o desenho do ambiente da plataforma de integração i4.0 na nuvem, considerando a conectividade com as interfaces técnicas bidirecionais a serem estabelecidas na próxima fase.

Fase 1: Implementação do modelo light

A implementação do modelo light visa estender a prova de conceito para abranger um maior número de plantas e/ou linhas de produção. Também inclui a implementação da primeira versão da arquitetura de integração, estabelecendo a conexão entre interfaces bidirecionais e a plataforma de integração i4.0 e validando funcionalidades críticas de coleta e gerenciamento de dados.

Fase 2: Implementação do modelo completo

A implementação do modelo completo libera todas as funcionalidades restantes da solução integrada de ERP para PLM para MES conforme projetado. Esta fase inclui atividades que customizam os recursos da plataforma de integração i4.0 na nuvem. Servidores locais, todos integrados à plataforma, também podem ser instalados para possibilitar maior controle no local.

Fase 3: Funcionalidades de fechamento

A fase de funcionalidades de fechamento visa concluir a realização da manufatura em circuito fechado, estendendo o fluxo de trabalho integrado para dar suporte às necessidades específicas da organização. Isso inclui customizações e integração com outros aplicativos, como sistemas que gerenciam processos de pesquisa e desenvolvimento ou supply chain (envio e recebimento).

Nossos parceiros de tecnologia

Acreditamos que a inovação separa os líderes da indústria dos retardatários. O aumento contínuo das demandas por integrações de ponta a ponta também exige uma colaboração estreita entre as parcerias de tecnologia. Nossa rede de parceiros globais nos dá acesso à tecnologia mais avançada do mercado. Essas alianças, como SAP e Siemens, nos permitem entrelaçar fluxos de dados complexos em soluções para fabricar threads digitais de ciclo de vida completo do produto. Como resultado, podemos oferecer soluções adequadas para nossos clientes que ajudam a garantir o sucesso de suas iniciativas de transformação digital.

Por que Engineering Group

O número de sistemas que são utilizados para otimizar e controlar o processo de manufatura cresce exponencialmente à medida que a tecnologia avança. Os fabricantes contam com esses sistemas para levar seus produtos aos consumidores de forma eficiente e lucrativa. Esses sistemas não são apenas bons de se ter; eles são necessários no mercado altamente competitivo de hoje. Para utilizá-los em todo o seu potencial, esses sistemas precisam se comunicar e operar de forma unificada. Para realizar essa integração, são necessários amplo conhecimento desde o topo da pilha até a base, conhecimento profundo dos processos industriais, bem como sucesso comprovado na implementação. A Engineering Group é uma das poucas empresas no mundo que possui a visão e as habilidades necessárias para não apenas falar sobre manufatura inteligente, mas para torná-lo realidade para organizações industriais em todo o mundo.