¿Qué es Product Lifecycle Management (PLM)?

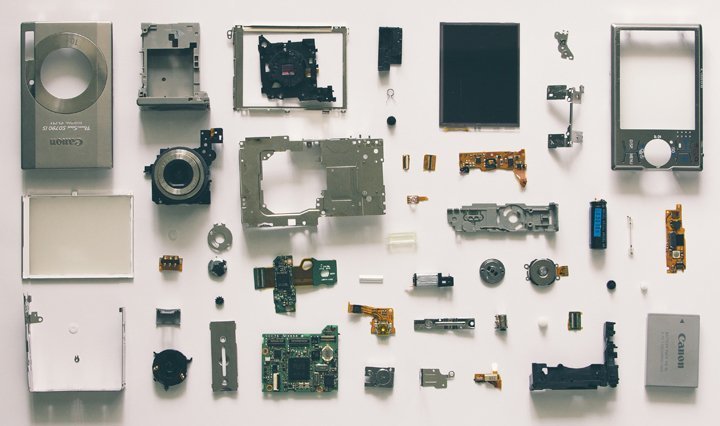

Product Lifecycle Management, o PLM, es el proceso de gestionar el ciclo de vida completo desde su ideación, pasando por diseño de ingeniería y manufactura, hasta el servicio o desecho. Los sistemas PLM se construyen para integrar datos de productos con procesos y sistemas de negocios. Estos proporcionan una ubicación centralizada para cada detalle de diseño y manufactura incluyendo la lista de materiales (BOM), registros de cumplimiento, bibliotecas de herramientas de manufactura y recursos, instrucciones digitales de trabajo, etc. Las compañías pueden aprovechar los sistemas PLM para colaborar instantáneamente mediante el diseño de producto y planeación de procesos de manufactura de partes de piezas y procesos y operaciones de ensamble.

¿Por qué usar sistemas PLM?

El organizar y gestionar cantidades amplias de datos es una tarea enorme en la industria de manufacturas. Además, el mantener esta información al corriente así como asegurarse de que los datos son controlados y están accesibles entre diferentes departamentos a lo largo de una organización empresarial es un gran reto. Dentro de un sistema PLM, los equipos e individuos pueden crear, organizar, gestionar y consolidar la información efectivamente.

Desde el diseño hasta la manufactura: cerrando el ciclo

Los sistemas PLM proveen toma de decisiones certera e informada a lo largo del ciclo de vida del producto. Estos ofrecen varias características diseñadas para aumentar significativamente la productividad a lo largo de múltiples disciplinas. Comenzando con el diseño de producto, los sistemas PLM almacenan datos de 3D así como propiedades detalladas de ensamblajes y componentes. El diseño del producto lleva control de revisiones, permitiendo continuas actualizaciones y mejoras, a la vez que también restringe el acceso de usuarios y rastrea el estado de madurez. Manufactura entonces puede usar la información de diseño para crear un enrutamiento de manufactura detallado que se puede pasar a sistemas más adelante en la cadena tales como Planeación de Recursos Empresariales (ERP) y Sistemas de Ejecución de Manufactura (MES). Adicionalmente, los sistemas PLM se pueden integrar con herramientas de simulación, como resultado permitiendo que las compañías optimicen el proceso de manufactura desde detalles de robótica y ergonomía hasta simulación de planta

Características de sistemas PLM

- Gestión de documentos de diseño y procesos

- Gestión de configuración de BOM permitiendo variabilidad para sustentar el alcance completo de la configuración de un producto

- Visor incorporado que permite al usuario visualizar y manipular diseños de productos en 3D

- Estructura organizacional de compañía definida lo que permite control de acceso designado

- Flujos de trabajo digitales automatizados diseñados para capturar procesos de negocio en los que los documentos, información o tareas se pasan de un usuario a otro

- Amplias capacidades de reportes

- Integrado con herramientas de simulación

- Integrado con otros procesos de negocios tales como Gestión de Recursos Empresariales (Enterprise Resource Planning – ERP) y Sistemas de Ejecución de Manufactura (MES)

Beneficios de sistemas PLM

- Procesos de negocios flexibles y automatizados

- Control de Versión permitiendo la evolución de BOM y la continua mejora de procesos

- Colaboración y comunicación efectivas entre disciplinas

- Productividad mejorada y reprocesos minimizados con visibilidad de información de BOM al día y certera

- Proceso de gestión de cambios optimizado con un entendimiento claro de datos usuarios y procesos impactados.

- Mayor rastreabilidad para cambios y actualizaciones de productos

- Costos reducidos gracias a la reutilización extensiva de documentación

- Valor de línea temporal maximizado para el producto

Para conocer mas acerca de nuestra oferta de herramientas digitales para PLM, haga clic aquí.

¿Le interesa conversar con uno de nuestros expertos? Contáctenos en info@indx.com.